В Набережных Челнах 27 мая торжественно (очень торжественно!) открыли новый завод каркасов кабин. Новое предприятие – дитя нежной любви сразу трёх компаний: КамАЗ, Daimler AG и «Даймлер КамАЗ РУС». Зачем это надо, кому от этого станет хорошо, и кто впадёт от этого в благородную коммерческую ярость, расскажем ниже.

История любви

Сотрудничество КамАЗа и Daimler AG началось давно. Ещё в 2008 году немецкий концерн приобрёл 10% уставного капитала тогда ещё ОАО «КамАЗ» (сейчас это ПАО). С тех пор доля немцев в автогиганте сильно не повысилась и составляет всего 15%. Зато они получили множество приятных “плюшек” в виде сервисной сети КамАЗа. А других отечественных магистральных тягачей в России нет, так что ход Даймлера в этом отношении был очень хорош.

КамАЗ тоже получил своё. Хотя бы — возможность поднять качество своих машин (которые пользовались более-менее приличной популярностью исключительно из-за сравнительно низкой цены). Теперь в Набережных Челнах появилось оборудование, которым не брезгует даже Мерседес, стал более строгим контроль качества, были внедрены новые технологии.

Время шло, и щупальца двух производителей переплетались всё больше и больше. В июне 2012 года Daimler Trucks и ОАО «КамАЗ» подписали соглашение, в рамках которого Mерседес предоставлял КамАЗу технологию производства кабин своего Axor. Эти кабины удивительным образом подошли новому на то время КамАЗ-5490. Кстати, эта же машина получила и немецкие моторы, и коробки, и мосты. Русские люди стали посматривать на татарский грузовик с подозрением: какой-то он не русский. Но эта коллаборация пошла КамАЗу только на пользу. Всё-таки машина с кабиной от Аксора, дизелем ОМ457 и коробкой ZF (в том числе и автоматической) выглядит не так страшно, как КамАЗ-5410 с мотором КамАЗ-740, который простоял на конвейере 30 лет.

Правда, стоимость 5490 тоже подросла. И всё же он смог остаться вполне бюджетным (в сравнении с европейскими грузовиками, конечно.)

Ну, а что Мерседес? Он тоже получил свой профит. С начала сотрудничества с КамАЗом «Даймлер КамАЗ РУС» в Татарстане локализовал сборку Actros, Axor и Atego с различными колёсными формулами. Само собой, машины получили российские VIN, что не могло не отразиться на продажах: на них стали распространяться все льготные условия приобретения, недоступные для иномарок. Можно сказать, что КамАЗ спас продажи Мерседеса: в начале 2000-х покупатели этими машинами явно пренебрегали, предпочитая, например, MAN. Даймлер здорово рискнул, начав строительство своего сборочного завода. Но он рискнул и выиграл. И польза от сотрудничества с КамАЗом стала настолько очевидной, что в 2016 году производители сделали ещё один шаг в объятия друг друга: начали строить завод каркасов кабин.

Запутанные дела с кабинами

Что и говорить: кабина — это лицо грузовика. А ещё очень дорогая и достаточно сложная в производстве деталь. А у Мерседеса — ещё и красивая.

Я уже говорил, что на КамАЗе-5490 отлично себя чувствует кабина Mercedes-Benz Axor. Она же стоит на самосвалах КамАЗ-6580. Сборку этой кабины в Челнах освоили давно. Правда, именно сборку — основная масса деталей приходила из Германии, хотя периодически степень локализации пытались повышать.

Тем временем на КамАЗе усиленно разрабатывали новое поколение машин. Им полагается новый рядный мотор Р6 и, само собой, новая кабина, куда бы этот мотор можно было бы спрятать. Какой эта кабина будет? Многие ломали над этим голову (на самом деле нет, большинству всё равно, что там будет за кабина). Строили разные предположения, самое популярное из которых заключалось в том, что логично было бы наладить сборку в Челнах кабины третьего поколения Mercedes-Benz Actros. Но решение, принятое «Даймлер КамАЗ РУС», было более революционным. Решили строить новый завод, который выпускал бы каркас кабин. Почему каркас? Потому что одни и те же каркасы используются и на Mercedes-Benz Actros, и на КамАЗах. С КамАЗом всё понятно — речь идёт о новом поколении К5. А вот с Актросом не угадали, и кабина эта стоит на машинах не третьего, а четвёртого поколения. Правда, в Германии есть уже и Actros пятого поколения, но нам оно пока не светит. В Челнах выпускают именно четвёртое поколение, и именно его считают у нас актуальным. Кроме того, эти Actros этого же поколения собирают в Турции.

Итак, в 2016 году стартовало строительство нового завода. И надо отдать должное, строили его очень быстро. К середине 2017 году здание было закончено (а это, между прочим, 60 тысяч квадратных метров!), и начался монтаж оборудования. В 2018 году сделали тестовый пуск, а в 2019 помпезно его открыли.

Что ты такое — завод каркасов кабин?

Мы уже разобрались, почему так важно не путать понятия кабины и каркаса: каркас у Актроса и КамАЗа одинаковый, но весь “обвес” — разный. При этом речь идёт не только о пластмассовых мелочах, но и о панелях дверей, передней части кабины, подножках и других деталях. Может показаться, что остаётся пустяк: пол, крыша и стенки. На самом деле, это не совсем так. Каркас этой кабины только сварных точек имеет более 4 600! А это много. И сварить всё это надо точно.

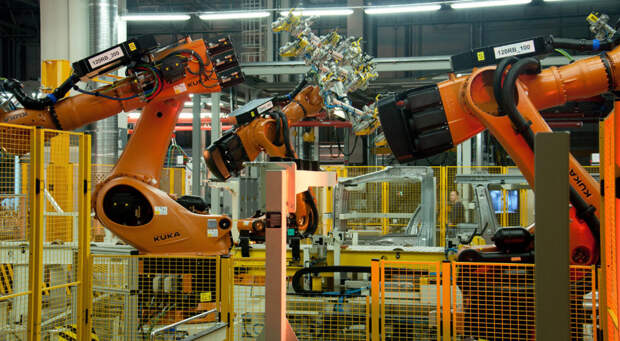

Цех, где варят кабины, называется кузовным (есть ещё цех окраски и логистический). Его архитектуру тут называют “рыбьим хребтом”: есть средняя линия, где идёт основная сборка, а от неё отходят “рёбра” линий подсборки. И на сборке мне показалось, что она вымерла: людей нет, темно… Оказывается, тут почти везде работают роботы. А свет им не нужен.

Роботов много — более ста. Одних только сварочных клещей больше 170. И основная задача людей — контролировать то, что делают роботы. Для этого есть лаборатория с двумя измерительными машинами, которые с точностью до 80 мкм измеряют геометрию кабин и её деталей. Выглядит этот процесс интересно: стоит образец с контрольными точками, рядом закреплена измеряемая деталь. И измерительные машины проводят замеры в 1 500 точках. По результатам они строят картинку, где зелёным цветом отмечены те зоны, где всё получилось точно, синим — зоны, где металл выпирает наружу, красным — где он оказался вдавленным внутрь. И на этой модели сразу видно, что и где получилось не так, как надо. Если где-то контрольная точка ушла больше чем на 1,5 мм, деталь приходится браковать и разбираться, где и что пошло не так. Кстати, в лаборатории всегда поддерживают одинаковую температуру воздуха и влажность — перемена погоды никак не должна отразиться на замерах.

Разумеется, каждую кабину так не проверяют — это слишком долго. Сейчас такой контроль проходит каждая десятая деталь одного вида, но в будущем их количество снизится с 10% до 3%. Пока завод только начал работать, контроль идёт чуть строже.

А вот в 120 точках кабины проверяют поголовно, так что кривого КамАЗа К5 мы, скорее всего, не увидим.

Готовая кабина отправляется в покраску. Тут тоже не обошлось без небольшого ноу-хау: здесь используют технологию “мокрым по мокрому”. Интересно? Тогда расскажу об этом чуть ниже.

Чтобы попасть в цех окраски, надо надеть комбинезон и бахилы — пыли в нём нет. Само собой, в цехе поддерживают давление чуть выше атмосферного. Таким образом избавляются от пыли.

Кабины проходят целых 12 различных ванн — их отмывают и отправляют на электрокатофарез. Ну, это процедура стандартная, тут удивляться нечему. Как и тому, что после “купания” кабины отправляются в печь для сушки. Интересное начинается непосредственно в покраске. Тут не ждут, когда высохнет грунт (белый или серый в зависимости от будущего цвета кабины), а наносят краску сразу на мокрый грунт. Это и называется технологией “мокрым по мокрому”. Говорят, получается не только красиво, но и стойко к коррозии.

Затем кабину сушат и проверяют качество окраски. И делают это опять же инструментально. Контролируют не только толщину и равномерность слоя ЛКП, но и шагрень, качество глянца и точность цвета.

Ещё одна интересная особенность цеха — кабину тут нигде не трогают руками. Крутят эти кабины в ваннах и красят исключительно роботы. Мы же говорили, что их много… Правда, при всём этом герметиком кабину проходят четыре мужика вручную. Говорят, так получается экономически выгодно. Ещё бы!

Остаётся посмотреть только цех логистики, но там, если честно, ничего нет. Очень узкие проходы для экономии места, по которым ездят штабелеры и тележки. Точность и скукота — больше сказать нечего.

Дальше — больше

Теперь нам остаётся только узнать, когда мы увидим плоды вложенных в завод 14 миллиардов рублей.

Первые результаты уже есть — тут получили работу около семисот человек. А значит, скоро будут и машины.

Планируется, что 80% выпущенных каркасов пойдут на кабины КамАЗов К5, а 20% достанутся Мерседесу. Всего в год будут выпускать 55 тысяч каркасов. И они, конечно же, будут и дальше расти в плане локализации. Сталь используют российскую (которую очень тщательно проверяли немцы — им не хочется, чтобы их Мерседесы стали хуже). Кроме того, локализованы и некоторые детали кабин. Например, зеркала, лобовое стекло, климатическая система, дверные петли и педальный узел будут российскими даже на Актросах.

Первыми КамАЗами с кабиной К5 станут тягачи 54901. И только после них в продаже появится строительная техника с этими кабинами. В первую очередь — самосвалы, а потом и другие модификации.

Ждать осталось немного, и нельзя не радоваться тому, что темпы КамАЗ с Даймлером набрали хорошие и сроки пока выдерживают. Теперь остаётся, чтобы наши покупатели выдержали их цены. Хотя и тут есть пусть и небольшая, но радость: наш КамАЗ-54901 должен быть процентов на 15-20 дешевле Актроса с такой же кабиной. Почти Мерседес, но почти доступный. С учётом того, что продажи у «большой семерки» европейских производителей грузовиков (EU7) последний год оказались не самыми успешными, эта немецко-татарская дружба может оказаться очень выгодной. Хотя бы немцам и татарам.

Свежие комментарии